مقدمة

مع ازدياد أحجام الوحدات، لم يرتفع استهلاك المواد بل انخفض، مما أدى إلى ارتفاع معدلات التلف في المشاريع. كيف حدث هذا، وما هي المعلومات الخفية وراءه؟

جدول المحتويات:

الفصل الأول: كشف مذهل

الفصل الثاني: زجاج قابل للكسر

الفصل الثالث: اختبار فردي

الفصل الرابع: مسار الحلول

الفصل الأول: كشف مذهل

في 20 أكتوبر 2025، نشرت قناة SunCast المتخصصة في البودكاست عن الطاقة المتجددة على موقع LinkedIn، مستشهدة بنتائج اختبارات أجرتها شركة Kiwa PVEL المستقلة، والتي كشفت عن ظاهرة صادمة.

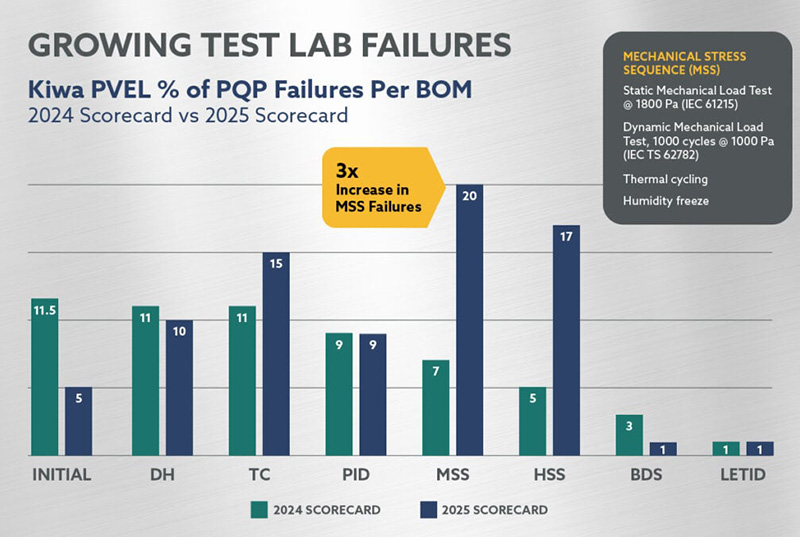

أجرت شركة كيوا اختبارات التحميل الميكانيكي على عدد كبير من الوحدات هذا العام، حيث فشلت 20% منها تحت ضغط ثابت قدره 1800 باسكال. في المقابل، كان معدل الفشل في عام 2024 هو 7% فقط.

▽ منشور على لينكدإن حول بودكاست صن كاست

سرعان ما انتشر هذا المنشور على لينكدإن، مُثيرًا نقاشات في قسم التعليقات حول صحة نسبة الفشل البالغة 20%. ومع ذلك، ومع انضمام المزيد من المؤسسات الخارجية إلى النقاش، اتضح أن ارتفاع معدلات تعطل الوحدات أمرٌ شائع في هذا المجال.

▽ اختبار الحمل الميكانيكي في مختبر كيوا

في الواقع، في وقت مبكر من شهر يونيو من هذا العام، دعت شركة كيوا 50 شركة مصنعة للوحدات لإجراء فحص شامل لمنتجاتها. كما قدمت كيوا نظامًا مبتكرًا يُسمى "بطاقة تقييم الموثوقية" لمساعدة المستخدمين على تقييم أداء وحدات الشركات المصنعة المختلفة بدقة.

أُجريت الاختبارات بدقة وفقًا لمعايير IEC 61215، وشملت الأحمال الساكنة والديناميكية ومقاومة البرد والأداء الكهربائي. وأظهرت النتائج تكرارًا لكسر الزجاج وتمزق الإطار وتلف صندوق التوصيل وغيرها من المشكلات، بمعدل تلف إجمالي مرتفع بلغ 20%.

▽ تسلسل الإجهاد الميكانيكي (MSS)

معدل فشل الأحمال الميكانيكية ثلاثة أضعاف معدل السنوات السابقة

تتضمن سلسلة اختبار التحميل الميكانيكي لشركة كيوا طرق تركيب متنوعة، يتم تحديدها بالأرقام:

من الواضح أن هذه الاختبارات مُرتبة من الأعلى إلى الأدنى من حيث متطلبات الأداء الميكانيكي. تستخدم شركة كيوا نظام الترقيم هذا لتتبع الوحدات التي تجتاز كل اختبار، مما يسمح للمستخدمين بتقييم القوة الميكانيكية للوحدات بشكل غير مباشر.

وبصرف النظر عن كيوا، فقد لاحظت مؤسسات أخرى تابعة لجهات خارجية في جميع أنحاء العالم مشكلة واسعة الانتشار تتمثل في كسر الوحدات النمطية في السنوات الأخيرة.

في عام 2022، أنشأت جامعة سانتا كلارا الفيدرالية (FUSC) موقعًا تجريبيًا بقدرة 100 كيلوواط في جنوب البرازيل، مُجهزًا بوحدات ثنائية الوجه مثبتة على أجهزة تتبع. وفي غضون عام، ظهرت تشققات زجاجية في 83 وحدة من أصل 158 وحدة، أي بنسبة كسر بلغت 52.5%.

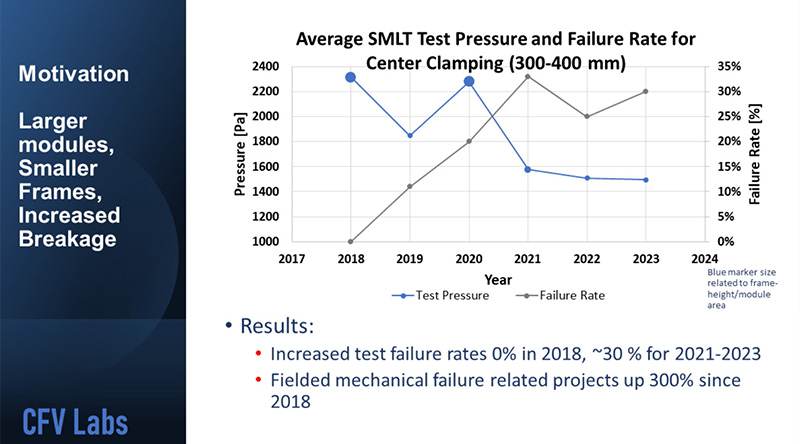

في عام 2023، ذكر مختبر CFV في تبادل عبر الإنترنت أن بيانات الاختبار الخاصة بهم أظهرت أن معدلات فشل الوحدات في عام 2023 كانت أعلى بثلاث مرات مما كانت عليه في عام 2018. وقد فشل ما يقرب من 30٪ من الوحدات التي تم اختبارها بواسطة CFV تحت ضغط اختبار يبلغ 1500 باسكال.

▽ تتناقص مقاومة الضغط للمكونات عامًا بعد عام

يتزايد معدل فشل المكونات عامًا بعد عام

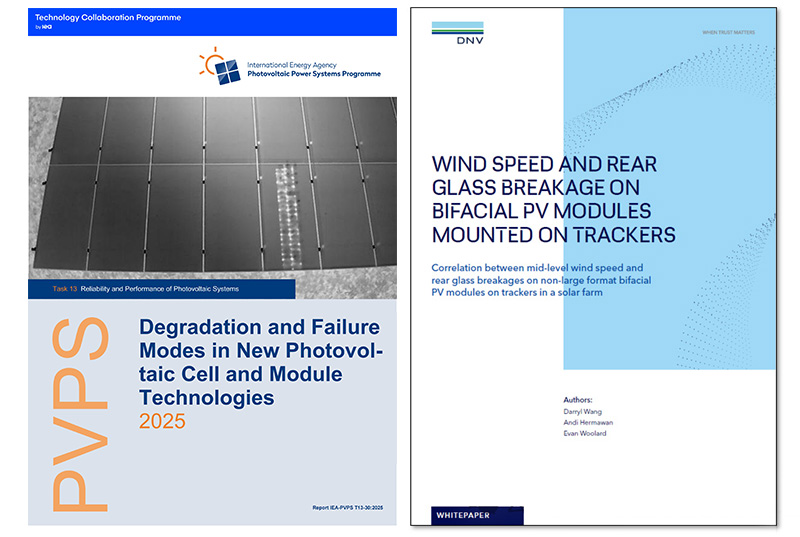

في عام 2024، نشرت شركة DNV ورقة بيضاء تدعي أنه في مشروع تتبع الوحدات ثنائية الوجه في منطقة آسيا والمحيط الهادئ، انكسر 15٪ من الزجاج الخلفي للوحدات عندما تجاوزت سرعة الرياح 15 م/ث.

في فبراير 2025، أصدرت فرقة عمل IEA PVPS تقريرًا عن معدلات فشل الوحدات، مشيرة إلى أن الوحدات ثنائية الوجه ذات الزجاج بسمك 2 مم يمكن أن تتعرض لمعدلات كسر الزجاج الخلفي بنسبة 5-10٪ خلال أول عامين من التركيب.

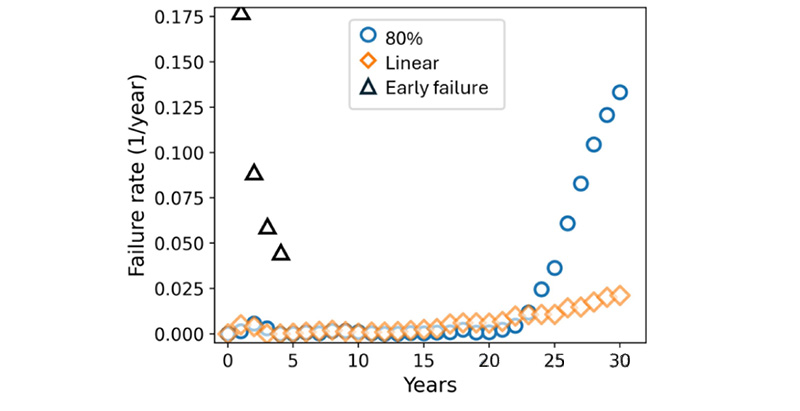

▽ تقارير عن تلف المكونات من قبل PVPS وDNV

في مارس 2025، نشرت مجلة IEEE مقالاً يحلل معدلات كسر الزجاج الحالية للوحدات ثنائية الوجه، مشيرة إلى أن السنوات الخمس الأولى من المشروع تمثل فترة الذروة لكسر الوحدات، حيث تصل المعدلات إلى 17.5٪.

▽ معدل فشل المكونات المنشور في مجلة IEEE للخلايا الكهروضوئية

يبدو الأمر كما لو أن الوحدات التي كانت متينة في السابق أصبحت هشة بين عشية وضحاها، وهو أمر محبط.

الفصل الثاني: الزجاج الهش

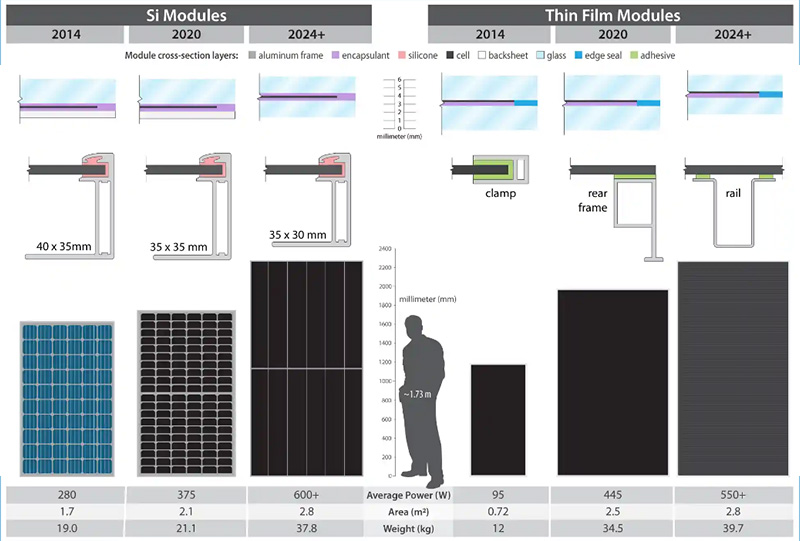

منذ أن بدأ التوجه نحو الوحدات الأكبر حجماً في عام 2020، ازدادت أحجام الوحدات بسرعة، مما يعني أن كل وحدة يجب أن تتحمل ضغطاً أكبر. ومع ذلك، ومما يزيد الأمر سوءاً، أن استخدام المواد في الوحدات الأكبر حجماً لم يزد بل انخفض.

• سُمك الزجاج: انخفض من 3.5 مم إلى 2 مم

• ارتفاع الإطار المصنوع من الألومنيوم: تم تقليله من 40 مم إلى 30 مم

• سُمك الإطار المصنوع من الألومنيوم: انخفض من 2 مم إلى 1.2 مم

▽ كلما زاد حجم المكون، انخفض استخدام المواد

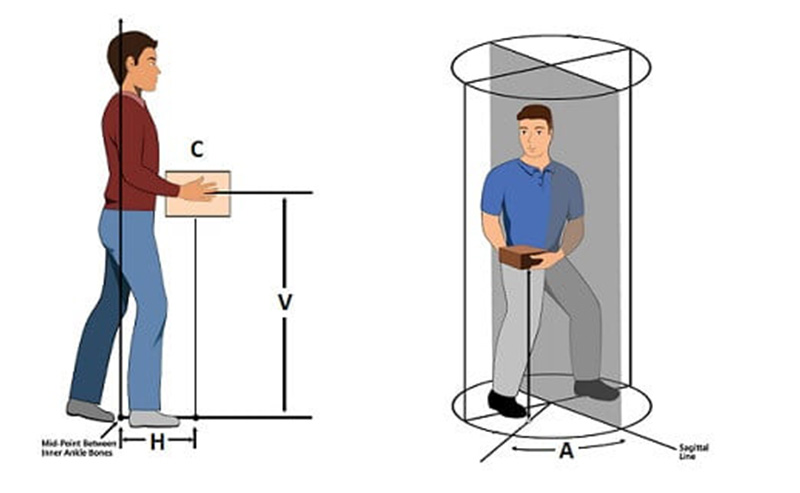

على الرغم من أن تقليل استخدام المواد يُسهم في خفض الوزن الإجمالي للوحدات وتسريع عملية التركيب، إلا أنه يثير بعض المخاوف. فبحسب المعهد الوطني للسلامة والصحة المهنية (NIOSH)، يبلغ الحد الأقصى للوزن الموصى به للرفع بواسطة شخصين كل خمس دقائق 33.5 كيلوغرامًا.

من الواضح أنه إذا استمر استخدام المواد من عصر الوحدات الزجاجية المفردة، فإن العديد من الوحدات ستتجاوز حد الوزن هذا بكثير.

من البديهي أن الهدف الأساسي من تقليل استخدام المواد هو خفض التكاليف.

مع ذلك، أدى خفض التكاليف دون قصد إلى انخفاض مستوى مراقبة الجودة. وقد باتت عملية إنتاج زجاج بسماكة 2 مم معقدة للغاية، وتقترب من الحد الأقصى لتكنولوجيا تصنيع الزجاج، مما يجعل مراقبة الجودة أكثر صعوبة بكثير مقارنةً بزجاج بسماكة 3.2 مم.

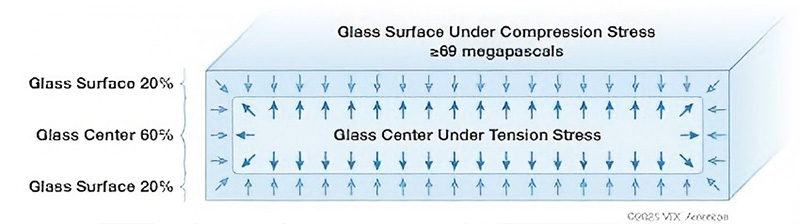

لتعزيز مقاومة الزجاج للكسر، يخضع زجاج الألواح الكهروضوئية عادةً لمعالجات حرارية وكيميائية. وتعتمد قوة الزجاج بشكل كبير على هذه الطبقة السطحية المعالجة والمعززة، والتي تشكل عادةً 40% من سمك الزجاج.

خلال حقبة 3.2 مم، كانت عمليات التصنيع قادرة على إنتاج هذه الطبقة الواقية بكفاءة. إلا أن الحفاظ على نفس سماكة الطبقة الواقية في حقبة 2 مم أصبح أمراً بالغ الصعوبة.

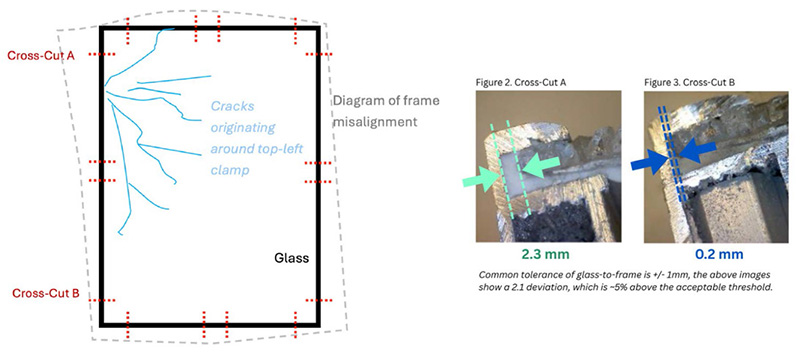

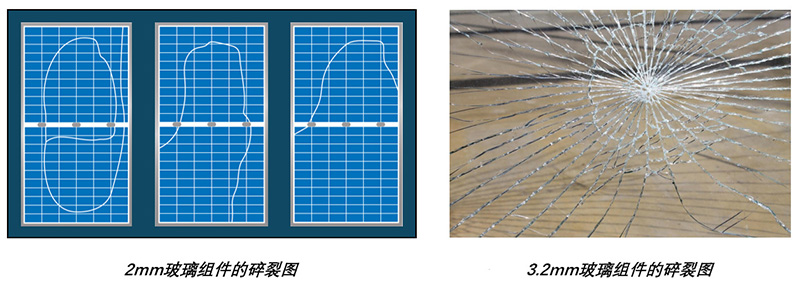

لقد تغيرت أنماط تكسر الزجاج السميك والرقيق في الواقع العملي بشكل جذري. ففي السابق، كان تكسر الزجاج بسمك 3.2 مم يظهر غالبًا على شكل "تشقق مركزي"، مما يسهل تحديد نقطة الكسر. أما الآن، فتظهر تشققات تكسر الزجاج بسمك 2 مم بشكل عشوائي، مما يجعل تحديد سبب الكسر أمرًا بالغ الصعوبة.

▽ تؤثر الاختلافات في عملية إنتاج هياكل المكونات أيضًا على الخصائص الميكانيكية للمكونات

يُعقّد هذا الأمر تطبيق إجراءات تصحيحية فعّالة عند تلف الوحدات. وحتى في حال استبدال الوحدات، قد يتكرر التلف نفسه.

▽ لقد تغير وضع تحطم الزجاج المكون

الفصل الثالث: الاختبار الفردي

وراء ظاهرة تكسر الوحدات في مواقع المشاريع، هناك عامل حاسم آخر لا يمكن تجاهله. عندما يحدد مصنّعو الوحدات الأداء الميكانيكي، فإنهم غالباً ما يعتمدون على متطلبات الاختبار الخاصة بمعيار IEC 61215. يوفر معيار IEC بروتوكول اختبار شامل ويحدد عامل أمان للاختبار: r_m = 1.5.

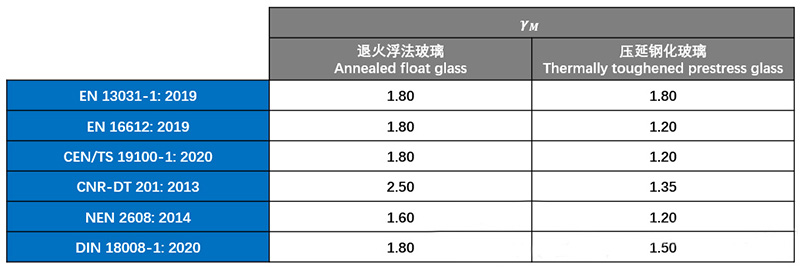

سبق أن نشر هذا الكهف مقالاً خاصاً بعنوان "أحمال الاختبار وأحمال التصميم: كيف نوفق بين متطلبات المشروع؟". ويناقش المقال أيضاً أهمية عامل الأمان هذا، إذ تختلف عوامل الأمان للزجاج المُنتَج بتقنيات مختلفة.

▽ عوامل الأمان لأنواع الزجاج المستخدم في العمليات المختلفة

تختلف أهمية عامل الأمان هذا باختلاف عملية إنتاج الزجاج. ونظرًا للعشوائية وعدم الاتساق المتأصلين في إنتاج الزجاج المصقول، فإن هامش الأمان المطلوب يكون أعلى عمومًا منه في الزجاج المدرفل. حاليًا، غالبًا ما يختار مصنّعو الوحدات الزجاجية المصقولة الزجاج الأرخص ثمنًا للزجاج الخلفي للوحدات. وكما هو موضح في الجدول، يتراوح عامل الأمان للزجاج المصقول المُلدّن بين 1.6 و2.5.

وبالتالي، بالنسبة لهوامش أمان خصائص المواد، فإن عامل الأمان 1.5 المطلوب من قبل اللجنة الكهروتقنية الدولية غير كافٍ بشكل واضح.

لكن هذه ليست القضية الأكثر إثارة للقلق.

عند تصميم المشاريع، يُجرى عادةً اختبار توافق الوحدات النمطية لتحديد ما إذا كانت وحدة نمطية معينة تتوافق مع بنية نظام التتبع. يطبق هذا الاختبار الأحمال المطلوبة للمشروع على الوحدة النمطية بناءً على نظام التتبع الفعلي وطريقة تثبيت الوحدة النمطية. يُستخدم اجتياز هذا الاختبار للتحقق من أن الوحدة النمطية تلبي متطلبات المشروع.

للوهلة الأولى، تبدو هذه العملية منطقية ومتوافقة مع المعايير. إلا أنها تتجاهل مسألة بالغة الأهمية: جميع الاختبارات تُجرى مرة واحدة فقط. سواءً أكانت المشاريع صغيرة الحجم (كيلوواط) أم كبيرة الحجم (غيغاواط)، فإن موثوقية ملايين الوحدات في محطة توليد الطاقة تعتمد على اختبار واحد باستخدام أكياس الرمل.

▽ يتوقف مصير محطة الطاقة الكهروضوئية بأكملها على اختبار مكون واحد

من المهم ملاحظة أنه حتى بالنسبة للوحدات من نفس الطراز، قد تختلف الخصائص الهيكلية نتيجة لاختلاف دفعات الإنتاج. وهذا يعني أن كل وحدة فريدة من نوعها، ولا يمكن لاختبار وحدة واحدة أن يعكس بدقة وشمولية الحالة الحقيقية لجميع الوحدات.

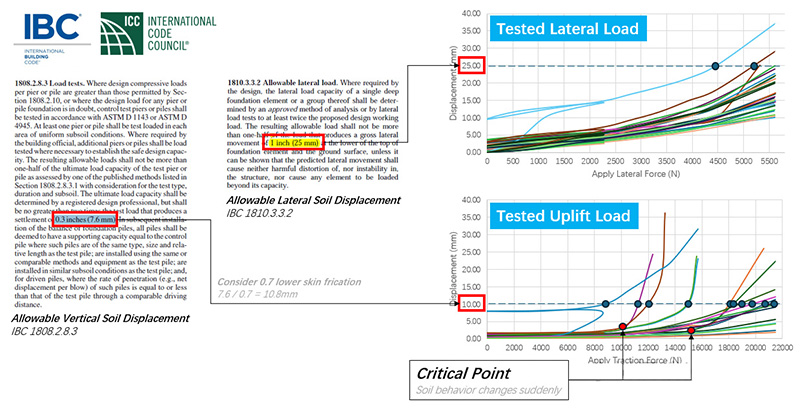

يُشابه اختبار تحميل الوحدات اختبار الهياكل. في مجال الإنشاءات، يتطلب الحصول على خصائص هيكلية دقيقة عادةً إجراء اختبارات تدميرية متكررة ومكثفة (اختبار حتى الفشل). يُسهم هذا النهج في تجميع بيانات موثوقة لتكوين عينة مستقرة.

▽ على سبيل المثال، في اختبار POT، غالبًا ما تكون هناك حاجة إلى عينات متعددة ويتم قياس حد الفشل بشكل متكرر

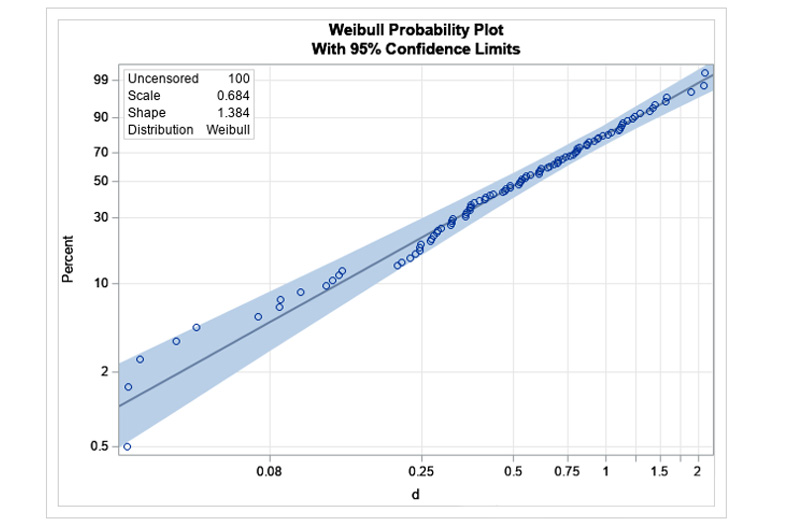

تجدر الإشارة إلى أن هذا النوع من الاختبارات التدميرية يتطلب حجم عينة محدد، يتراوح عادةً بين 25 و50 وحدة لكل مجموعة عينات. وبناءً على بيانات هذه العينة الكبيرة، يمكن بناء نموذج توزيع احتمالي من نوع ويبول، ومن خلال التحليل الإحصائي يمكن استخلاص معامل التباين. وأخيرًا، يمكن استخدام معامل التباين هذا لحساب عامل الأمان المقابل لعدم اليقين في المادة.

▽ في الإحصاء، يُستخدم توزيع ويبول غالبًا لتحديد احتمالية فشل المنتج

الفصل الرابع: طريق الحلول

تركز هذه المقالة على الاتجاه طويل الأمد في صناعة الطاقة الشمسية الكهروضوئية: خفض التكاليف وتحسين الكفاءة. ولا يقتصر خفض التكاليف على الوحدات الشمسية فحسب، بل إن معدات النظام الأخرى، في ظل ضغوط التكاليف الهائلة، تبحث أيضاً عن أفضل السبل لخفض التكاليف. ومع ذلك، فعند تطبيق "التقنيات الجديدة" لمختلف مصنعي المعدات على مستوى النظام، فإنها تزيد، دون قصد، من خطر تلف الوحدات الشمسية.

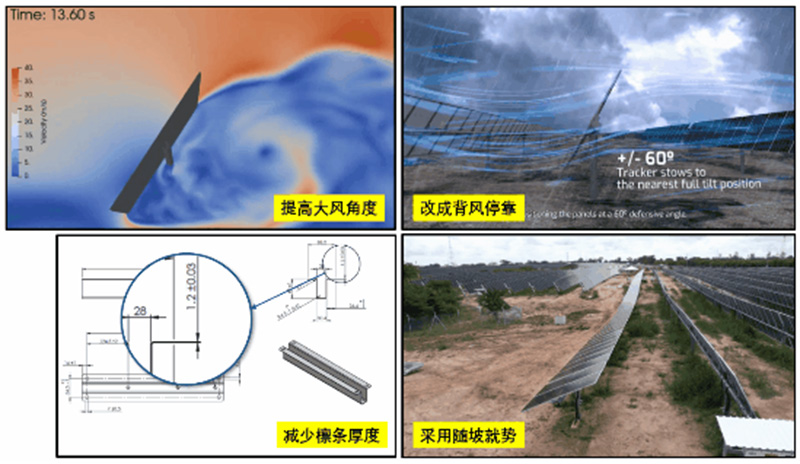

تشمل التدابير الشائعة لخفض التكاليف بالنسبة لمصنعي أجهزة التتبع ما يلي:

• زيادة زاوية التخزين من 30 درجة إلى 60 درجة

• تقليل سمك المدادات من 2 مم إلى 1.2 مم

• زيادة المسافة بين الأعمدة من 7 أمتار إلى 10 أمتار

• التحويل من التخزين في اتجاه الريح إلى التخزين في الجانب الآخر من الريح

• التكيف مع التضاريس عن طريق ثني العمود الرئيسي والوحدات لتقليل أعمال الحفر

بسبب العوائق الصناعية، يمثل التعاون بين مصنعي الوحدات وأجهزة التتبع تحدياً. والنتيجة هي أن كل طرف يقلل من تكاليفه الخاصة بينما ينقل المخاطر النهائية إلى مستخدمي النظام.

▽ كما تعتمد شركات التتبع تقنيات جديدة متنوعة لخفض التكاليف

ومع ذلك، لا يختار الجميع "دفن رؤوسهم في الرمال". يتزايد عدد الأشخاص الذين يستكشفون بنشاط الحلول ويقترحون أفكارًا إبداعية متنوعة.

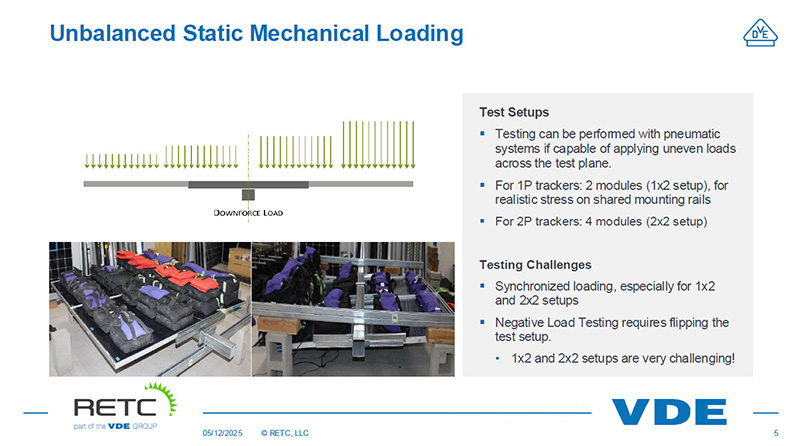

▽ تقترح VDE اختبار المكونات غير المتوازنة

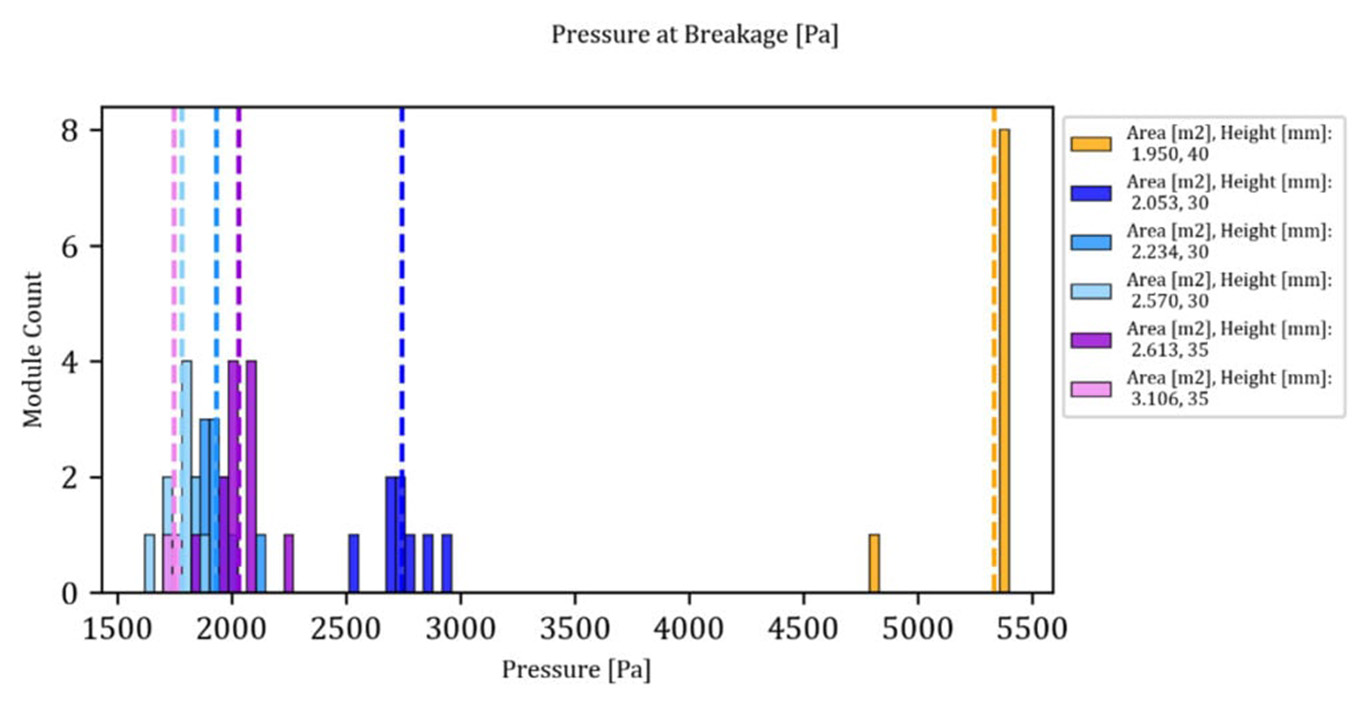

▽ يمكن للإطارات الفولاذية أن تعزز بشكل فعال قدرة المكونات على مقاومة الضغط

▽ وقد ظهرت صناعة إعادة تدوير المكونات بهدوء أيضاً

▽ العملية العامة لإعادة تدوير المكونات

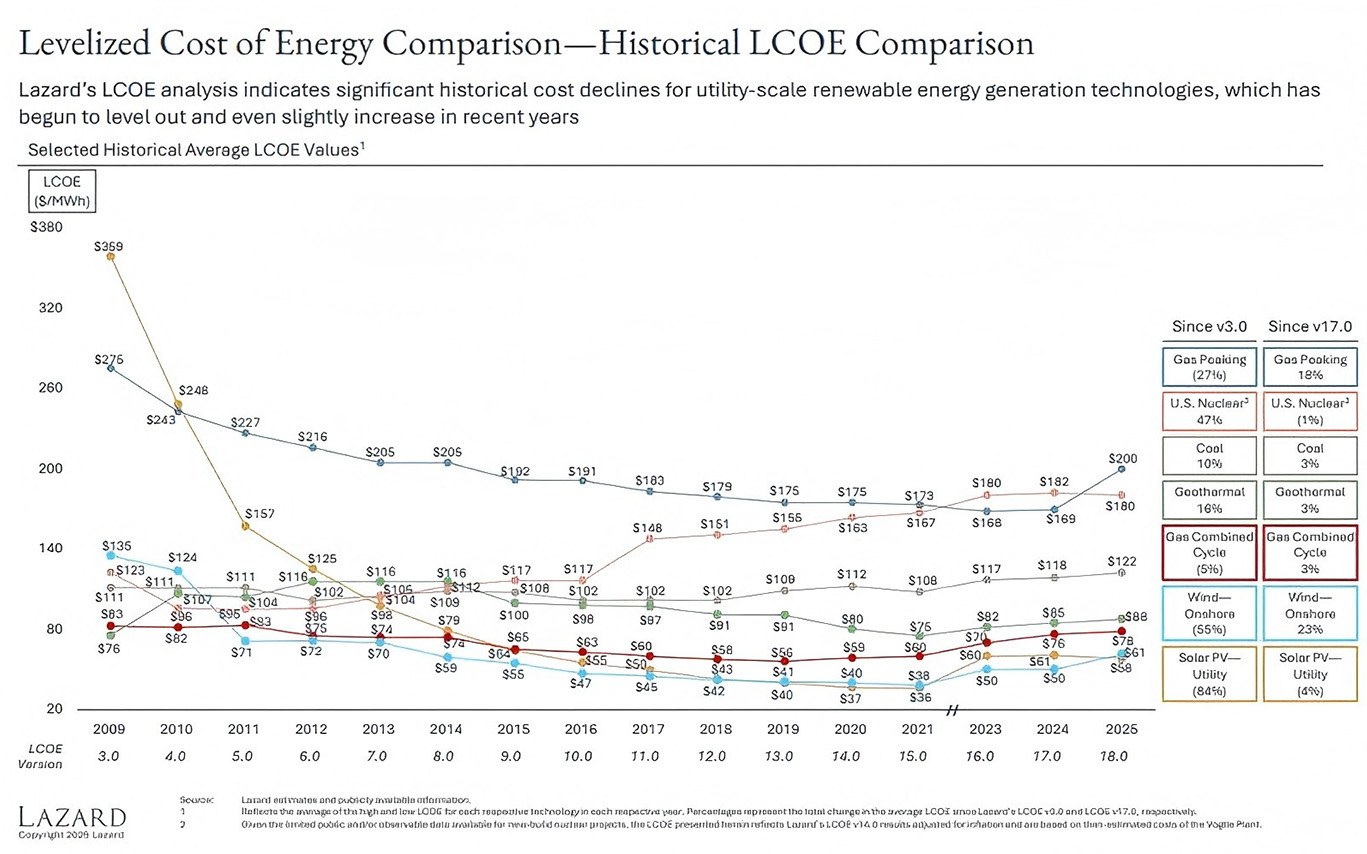

في عام 2025، وبفضل الجهود الجماعية، وصلت تكلفة توليد الطاقة الكهروضوئية إلى أدنى مستوى تاريخي لها. ومن بين مختلف طرق توليد الطاقة، أصبحت الطاقة الكهروضوئية الرائدة بلا منازع في خفض التكلفة المُعدّلة للكهرباء.

▽ أصبحت الطاقة الكهروضوئية المصدر الأكثر فعالية من حيث التكلفة لتوليد الطاقة

هذا الإنجاز لا ينفصل عن كل فرد يقرأ هذا المقال. فلنعمل معًا على تذليل العقبات في هذا القطاع، ومواجهة التحديات، واغتنام الفرص الأوسع التي يتيحها هذا العصر.

ترك رسالة

مسح ضوئي إلى WeChat :